Магнитопорошковый метод неразрушающего контроля: особенности

Согласно ГОСТ Р 56512-2015 «Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы», магнитопорошковый контроль (МПК) – метод контроля объектов, полуфабрикатов, узлов конструкций, изготовленных из магнитомягких и магнитотвердых сталей (ферромагнетиков).

Способы контроля – приложение магнитного поля и анализ остаточной намагниченности анализируемого объекта. В процессе магнитопорошкового контроля дополнительно используются магнитные индикаторы – особые порошки.

Почему МПК?

Востребованность и распространенность МПК обусловлена несколькими факторами, в том числе:

- простотой контрольных мероприятий;

- достаточно высокой точностью результатов;

- возможностью выявить микроскопические трещины, усталость сталей, прочие дефекты, не всегда поддающиеся визуальной диагностике.

Цели и задачи магнитопорошкового контроля

Магнитопорошковый метод неразрушающего контроля применяется для оценки состояния следующих объектов:

- полуфабрикаты;

- детали, узлы, элементы конструкций;

- клепаные, болтовые соединения;

- машины, механизмы;

- изделия из ферромагнитных (ферримагнитных) материалов.

МПК может проводиться не только в производственных условиях, но и в процессе ремонта, эксплуатации объектов контроля.

Дефекты (поверхностные и подповерхностные), поддающиеся выявлению посредством магнитопорошкового метода контроля:

- трещины (деформационные, закалочные, усталостные и т. п.);

- флокены, закаты;

- сварные дефекты (трещины, различные включения) и т. п.

Так, цели и задачи магнитопорошкового контроля сводятся к выявлению дефектов анализируемых объектов. Метод используется во множестве промышленных и производственных отраслей (машиностроение, самолетостроение, нефтегазовая сфера и пр.)

Особенности метода

Магнитопорошковый метод неразрушающего контроля дает возможность выявить не поддающиеся визуальному контролю слабо видимые дефекты, раскрытие которых составляет 0,001 мм; глубина – 0,01 мм; протяженность – 0,5 мм и крупнее.

Магнитопорошковый контроль может с успехом использоваться для диагностики объектов с немагнитным покрытием, например, со слоем краски или лака, меди и т. п. Такие объекты с толщиной покрытий до 50 мкм поддаются диагностике без ухудшения точности выявления дефектов.

Точность результатов магнитопорошкового контроля обусловлена:

- магнитными характеристики контролируемых объектов;

- размерами объектов;

- ориентацией выявляемых дефектов;

- способами нанесения порошков;

- доступностью зон контроля (в случае диагностики конструкций);

- уровнем упрочнения;

- свойствами индикаторов (порошков, аэрозолей и т. п.);

- толщиной покрытий, если они немагнитные;

- коагуляцией порошков и т. п.

Все из упомянутых факторов необходимо учитывать в процессе разработки технологий контроля объектов магнитопорошковым методом, в том числе при выборе индикаторов (порошков).

Возможно неточное выявление особенностей и характеристик дефектов магнитопорошковым методом в случаях, когда:

- плоскость дефекта лежит под углом менее 30о относительно поверхности объекта или направления магнитного потока;

- параметр шероховатости поверхности – Ra – превышает 10 мкм;

- объект покрыт нагаром, коррозийным слоем и т. д.

Стоит отметить и то, что магнитопорошковый метод – это разновидность индикаторного контроля. Иными словами, посредством использования индикаторов (порошков, аэрозолей и т. п.) невозможно определить ширину, глубину и размеры дефектов.

Не поддаются диагностике магнитопорошковым методом:

- объекты из цветных металлов;

- узлы и конструкции объектов, характеризующиеся магнитной неоднородностью;

- швы (сварные), если они выполнены немагнитными электродами.

Реализация магнитопорошкового контроля допустима при условии следования положениям инструкций и операционных карт. Их содержание (рекомендуемое) рассмотрено отраслевыми стандартами (упомянутый ГОСТ Р 56512-2015).

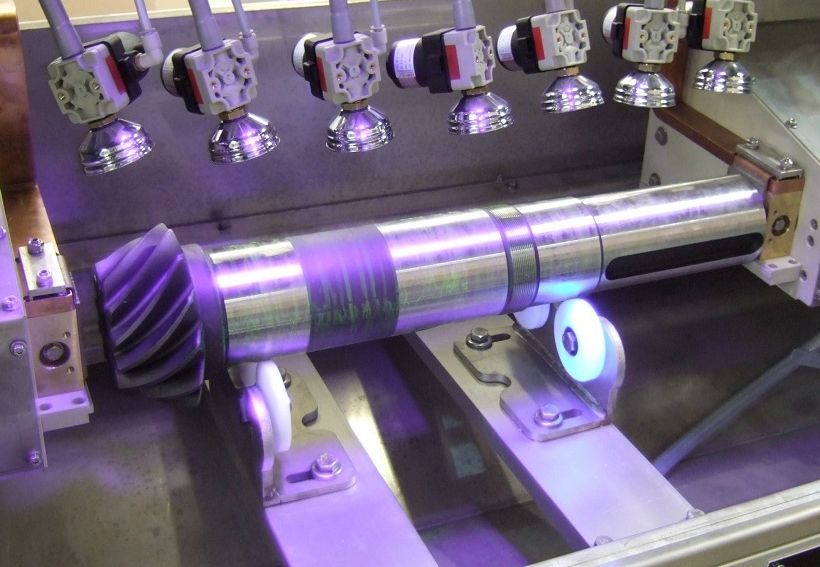

Аппаратура и средства МПК

Выбор аппаратуры и средств магнитопорошкового контроля зависит от задач его проведения, условий работы и прочих факторов.

Могут применяться:

- стационарные и портативные, в том числе специализированные дефектоскопы;

- приборы для замеров магнитного поля (далее – МП; допустимая погрешность приборов – не более 10%);

- индикаторы МП (порошки, аэрозоли, суспензии);

- размагничивающие устройства;

- приборы для оценки чувствительности порошков или аэрозолей;

- устройства для замеров облученности объекта контроля и др.

Выбор индикаторов и оборудования осуществляется с учетом необходимой чувствительности магнитопорошкового контроля, свойств объекта, местоположения диагностируемых дефектов, условий проведения контроля.

Способы МПК

По остаточной намагниченности (СОН). Способ предполагает намагничивание объекта с последующим нанесением порошка или аэрозоли. Далее проводится анализ индикаторных рисунков (спустя не менее трех часов). Оптимально использование СОН в отношении магнитотвердых объектов с коэрцитивной силой более 10 А/см (12 Э).

По приложенному полю (СПП). Предполагает нанесение индикатора до намагничивания или же в его процессе. Рисунки в таком случае удается получить практически сразу. Оптимально использование СПП в отношении магнитомягких материалов (коэрцитивная сила до 10 А/см).